加氢是什么?

加氢技术包括加氢裂化和加氢精制。加氢裂化使重质化的原油裂化为轻质油(汽油、柴油、煤油及制烯烃的原料等)。加氢精制通过将油品中的硫、氧、氮等有害杂质转化为硫化氢、水、氨而将其除去。通过加氢技术,我们将劣质化、重质化的原油,转化成优质化、轻质化的油品。

由于加氢要在高温高压临氢的苛刻环境下进行,且有的进料物流中还含有硫化氢、氨等腐蚀性介质,设备是非常容易损伤的。今天糠醛生产厂家小编为大家具体讲讲加氢设备的损伤有哪些,损伤机理,影响因素,防范措施......

加氢设备有哪些?

加氢装置由于操作条件的特殊性,所以设备有可能发生一些特殊的损伤现象。为防止这些破坏性的损伤发生,不仅要有正确的设计与选材,而且与正确的制造工艺和正确的操作维护的关系极大。

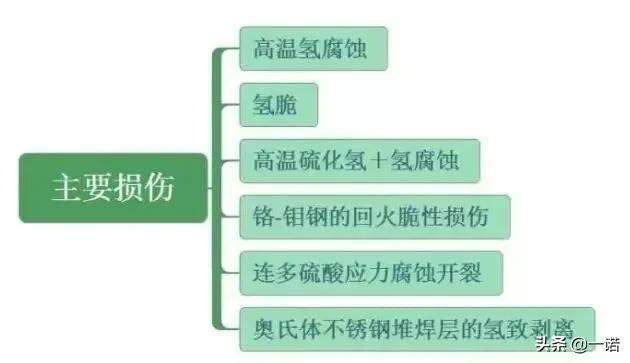

加氢设备主要损伤形式?

高温氢腐蚀HA—Hydrogen Attack

高温氢腐蚀的形式有两种。

表面脱碳

表面脱碳不产生裂纹,表面脱碳的影响一般很轻,其钢材的强度和硬度局部有所下降而延展性提高。

内部脱碳与开裂

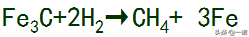

内部脱碳是由于氢扩散侵入到钢中发生反应生成甲烷,即:

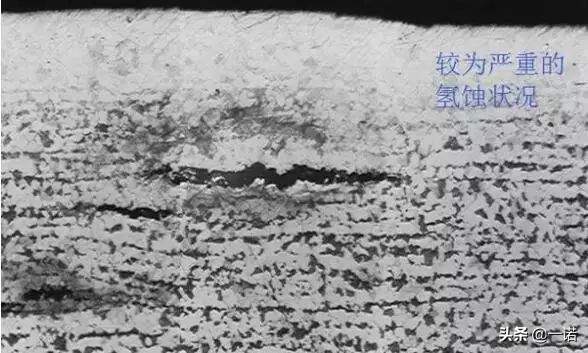

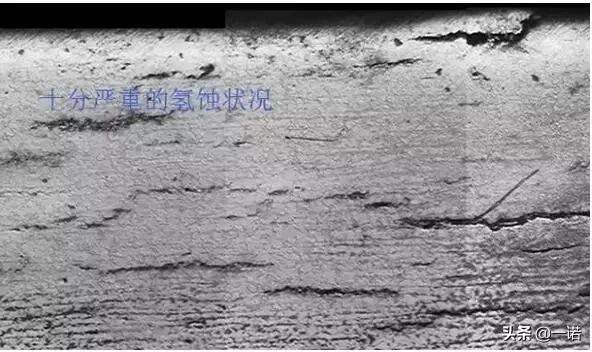

甲烷聚集于晶界空穴和夹杂物附近,形成很高的局部应力,使钢材产生龟裂、裂纹或鼓泡,并使钢材强度和韧性显著下降。由于这种损伤是发生化学反应的结果,所以它具有不可逆的性质,也称永久脆化现象。

其实际的进展是甲烷气泡在晶界形核、成长及气泡串通产生晶间微裂纹,最终这些微裂纹能够连通而形成断裂通道。

孕育期

这里要引出一个“孕育期”(或称潜伏期)的概念。就是对于处在形成甲烷气泡,但成长速度缓慢且没有串通的阶段,钢材的力学性能不发生明显改变的这段时间称为“孕育期”。

“孕育期”的概念对于工程上的应用是非常重要的。它可被用来确定设备和管道所采用的钢材的大致安全使用时间。“孕育期”的长短取决于许多因素,包括钢种、氢压、温度、冷作程度、杂质元素含量和作用应力等。

影响高温氢腐蚀的主要因素

● 温度、压力和暴露时间的影响

操作温度越高,钢材氢腐蚀越严重。大约在200℃以下钢材一般不易出现氢腐蚀。

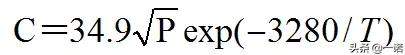

操作压力(氢分压)越高,钢材氢腐蚀程度越严重。当氢分压≤0.7MPa时,钢材基本上不会发生氢腐蚀。操作温度和压力的影响归结为对钢中氢平衡浓度的影响即:

C—氢浓度,ppm;

P —氢分压;

T —操作温度,K

● 合金元素和杂质元素的影响

氢分压在6.9Mpa以下,温度低于538℃钢中微量合金元素的作用为:

1、Mo的抗氢蚀能力为Cr的4倍。

2、Mo的抗氢蚀能力与v、Ti和Nb相当(Nb≤0.1%时)。

3、Si、Ni、Ca不增加抗氢蚀能力。

4、P、S降低抗氢蚀能力。

● 热处理的影响

● 应力的影响

氢脆HE—Hydrogen Embrittlement

特征

所谓氢脆,是由于氢残留在钢中所引起的脆化现象。产生了氢脆的钢材,其延伸率和断面收缩率显著下降。氢脆是可逆的,也称作一次脆化现象。氢脆发生的温度从室温~约150℃的范围。随温度升高,氢脆效应下降,当温度超过71℃~82℃时大概不太容易发生。所以,实际加氢装置中氢脆损伤往往都是发生在装置开、停工过程的低温阶段。

如何防止产生氢脆?

1、氢脆的敏感性一般是随钢材强度的提高而增加。因此,要求所用钢材强度不要超过规定值,而且应正确地施行PWHT,消除残余应力控制热影响硬度。

2、显微组织对氢脆也有影响,如未回火的材料和珠光体组织对氢脆更敏感。

3、钢材的氢脆化程度与钢中的氢含量密切相关,在可能发生氢脆的温度下,存在着不引起亚临界裂纹扩展的氢浓度,称之为安全氢浓度。它与钢材的强度水平、裂纹尖端的拉应力大小以及裂纹的几何尺寸有关。

4、通过无损检测,尽可能消除宏观缺陷。

5、控制开停工中升温升压、降温降压过程。

6、在加氢反应器等临氢设备中还存在不锈钢氢脆损伤的现象(有的还兼有σ相脆化),其部位多发生在反应器催化剂支持圈的角焊缝上以及法兰梯型槽密封面的槽底拐角处。防止此类损伤的发生,主要应从结构设计上、制造过程中和生产操作方面采取如下措施:

a、尽量减少应变幅度,降低热应力和避免应力集中(加大密封槽和支持凸台转角半径)。

b、尽量保持Tp.347堆焊金属或焊接金属有较高的延性(密封槽和支持凸台表面堆焊层待焊后热处理后再堆焊和加工)。

c、装置停工时尽量使钢中吸藏的氢释放出去。

d、尽量避免非计划的紧急停工。

高温硫化氢+氢腐蚀H2S+ H2腐蚀

氢装置中高温硫化氢+氢共存条件下,当温度超过204℃时,对设备和管道的腐蚀,要比硫化氢单独存在时对钢材产生的腐蚀还要剧烈和严重。其腐蚀速度一般随着温度的升高而增加。

主要影响因素:

温度、氢、硫化氢浓度和合金成分。

连多硫酸应力腐蚀开裂

开裂特征与起因

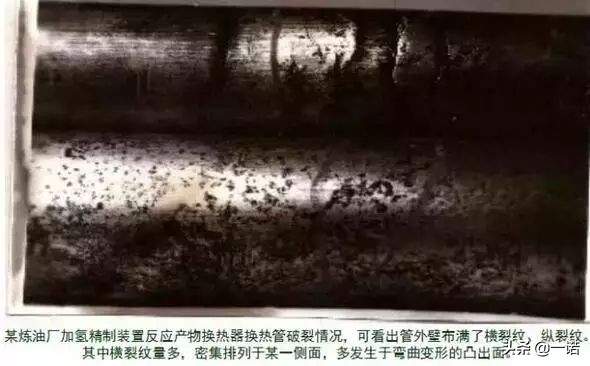

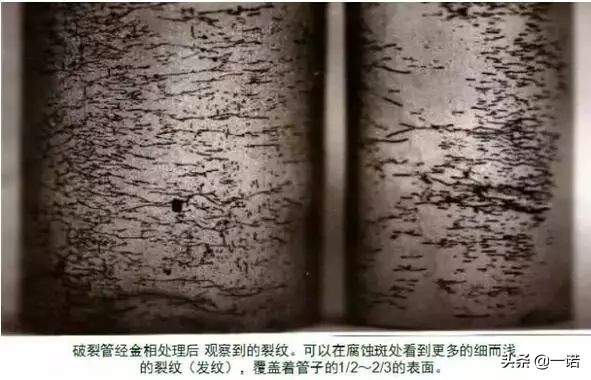

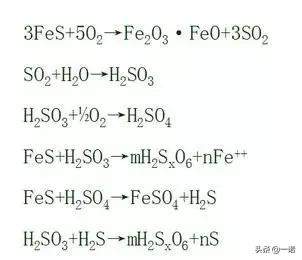

连多硫酸(H2SxO6,X=3~6)应力腐蚀开裂也属硫化物应力腐蚀开裂,一般为晶间裂纹。连多硫酸的形成是由于设备在含有高温硫化氢的气氛下操作时生成了硫化铁,而当设备停止运转或停工检修时,它与出现的水份和进入设备内的空气中的氧发生反应的结果。

防止对策

1、在设计上要选用合适的材料。同时结构设计上应尽量避免有应力集中的结构。

2、制造上要尽量消除或减轻由于冷加工和焊接引起的残余应力,并注意加工成不形成应力集中或应力集中尽可能小的结构。

3、使用上主要是缓和环境条件。

铬-钼钢的回火脆性损伤Temper Embrittlement

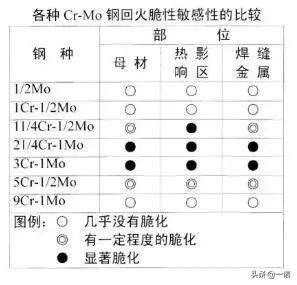

由于Cr-Mo钢具有很好的抗高温氢腐蚀性能和很优良的综合机械性能,所以广泛地应用在加氢反应器上。但在长期使用后,会出现程度不同的回火脆化现象。

现象及其特征

Cr-Mo钢的回火脆性是将钢材长时间地保持在大约343℃~593℃,或者从这温度范围缓慢地冷却时,由于冶金的变化,使材料的韧性引起劣化损伤的现象。它产生的原因是由于钢中有害的杂质元素(如P、Sn、Sb、As)和某些合金元素(如Si、Mn)向原奥氏体晶界偏析,使晶界凝集力下降所至。

回火脆性对于抗拉强度和延伸率来说,几乎没有反映,主要是在进行冲击性能试验时才能观测到很大的变化。材料一旦发生回火脆性,就使韧脆性转变温度向高温侧迁移。

影响回火脆性的主要因素

影响回火脆性的主要因素很多,如化学成分、制造时的热处理条件、加工时的热状态、强度大小、塑性变形、碳化物的形态、使用时所保持的温度和时间等等。而且有些因素相互间还有关连,情况较为复杂。

化学成分的影响

化学成分中的杂质元素(如P、Sn、As、Sb)和某些合金元素(如Si、Mn等)对回火脆性影响很大。

在工程应用上通常采用两个与化学元素有关的经验式来描述回火脆性的大小。

热处理工艺的影响

热处理工艺的影响,主要是奥氏体化温度及其奥氏体化后的冷却速度对回火脆性敏感性有很大的影响。

1、提高奥氏体化温度,容易产生回火脆化 。

2、提高奥氏体化温度的冷却速度,回火脆化敏感性增大。(这与力学性能的要求是互相矛盾的,为此,必须探索一个最佳的热处理工艺方案)

回火脆化度的评价

1、等温时效(Isothermal aging)处理,也即等温脆化处理。

2、阶梯冷却或步冷法(Step Cooling)处理,它在工程上被广泛地采用。所谓阶梯冷却法就是将试验材料的试样置于回火脆化温度范围内阶梯式地进行保温与冷却 (一般多是采用5个阶梯) ,使它发生回火脆化的方法。

奥氏体不锈钢堆焊层的氢致剥离Disbonding

现象与特征

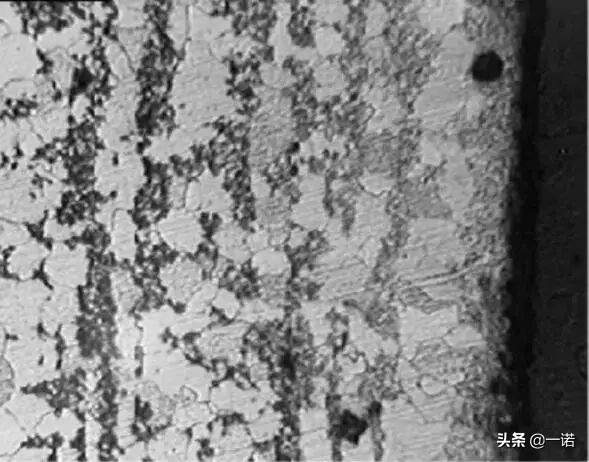

从宏观上看,剥离的路径是沿着堆焊层和母材的界面扩展的,在不锈钢堆焊层与母材之间呈剥离状态,故称剥离现象,从微观上看,剥离裂纹发生的典型状态有沿着熔合线上所形成的碳化铬析出区和沿着长大的奥氏体晶界扩展的两大类。

剥离现象产生的主要原因

1、由于制作反应器本体材料的Cr-Mo钢和堆焊层用的奥氏体不锈钢具有不同的氢溶解度和扩散速度,使堆焊层过渡区的堆焊层侧出现了很高的氢浓度。

2、由于母材和堆焊层材料的线膨胀系数差别较大,在界面上存在着相当可观的残余应力。

3、堆焊过程中,在境界层上可能会形成沿融合层生长的粗大结晶。

影响堆焊层氢致剥离的主要因素

除金属材料本身的因素外,环境条件和制造工艺都将对堆焊层氢致剥离产生影响。

● 环境条件:操作温度、氢分压、冷却速度、反复加热冷却的循环次数。

● 制造工艺:主要是焊接方法、焊接条件和焊后热处理的影响。

防止堆焊层氢致剥离的措施

● 降低界面上的氢浓度(选材,控制冷却速度)。

● 减轻残余应力。

● 设法使堆焊层熔合线附近的组织具有较低的氢脆敏感性。

● 严格遵守操作规程,尽量避免非计划的紧急停车。

● 在正常停工时应采取能使氢尽可能从器壁内释放出去的停工条件。

相关阅读: